La forma de la eficiencia: qué es y cómo funciona la optimización topológica

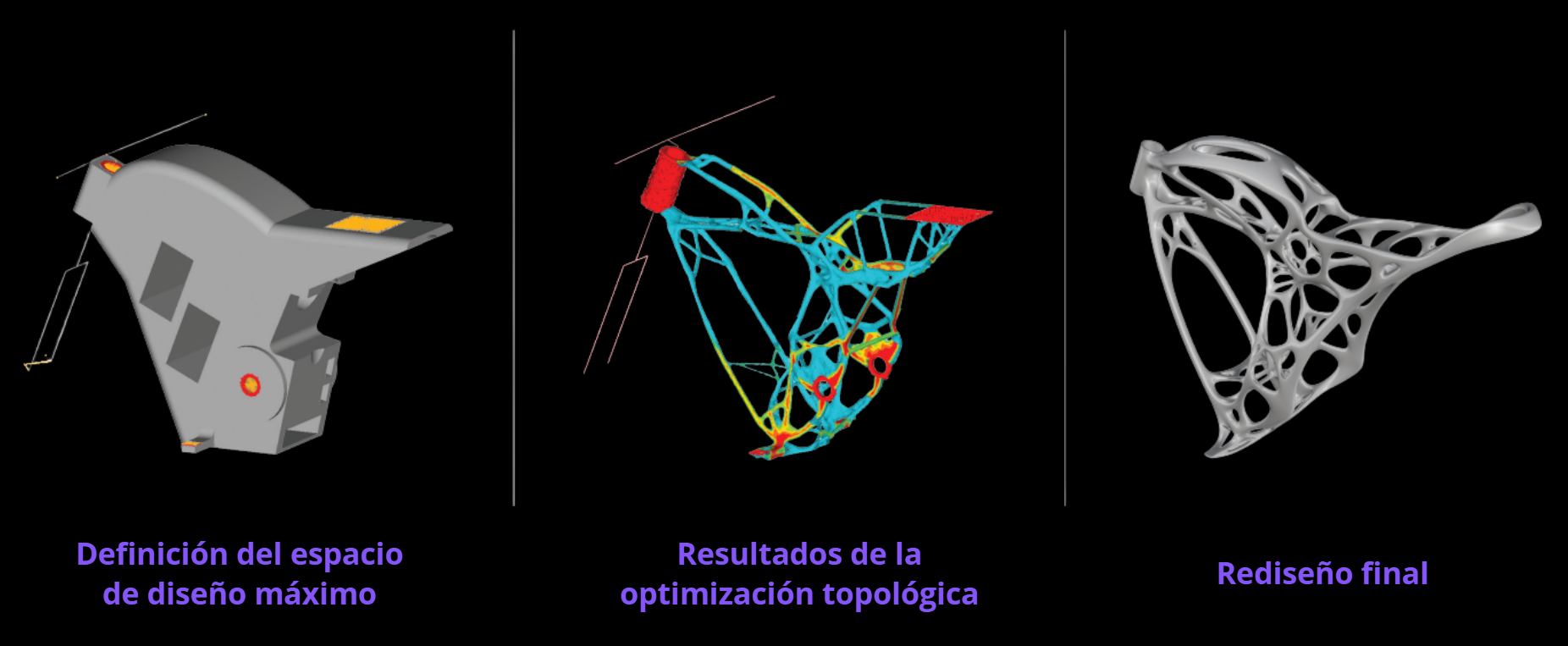

Imagina que pudieras modelar un componente mecánico a partir de un bloque de material, eliminando solo lo que realmente no aporta resistencia ni función. Esa es la esencia de la optimización topológica: una técnica computacional que busca la mejor distribución posible del material dentro de un volumen dado, según unas condiciones de carga, rigidez, peso o frecuencia natural.

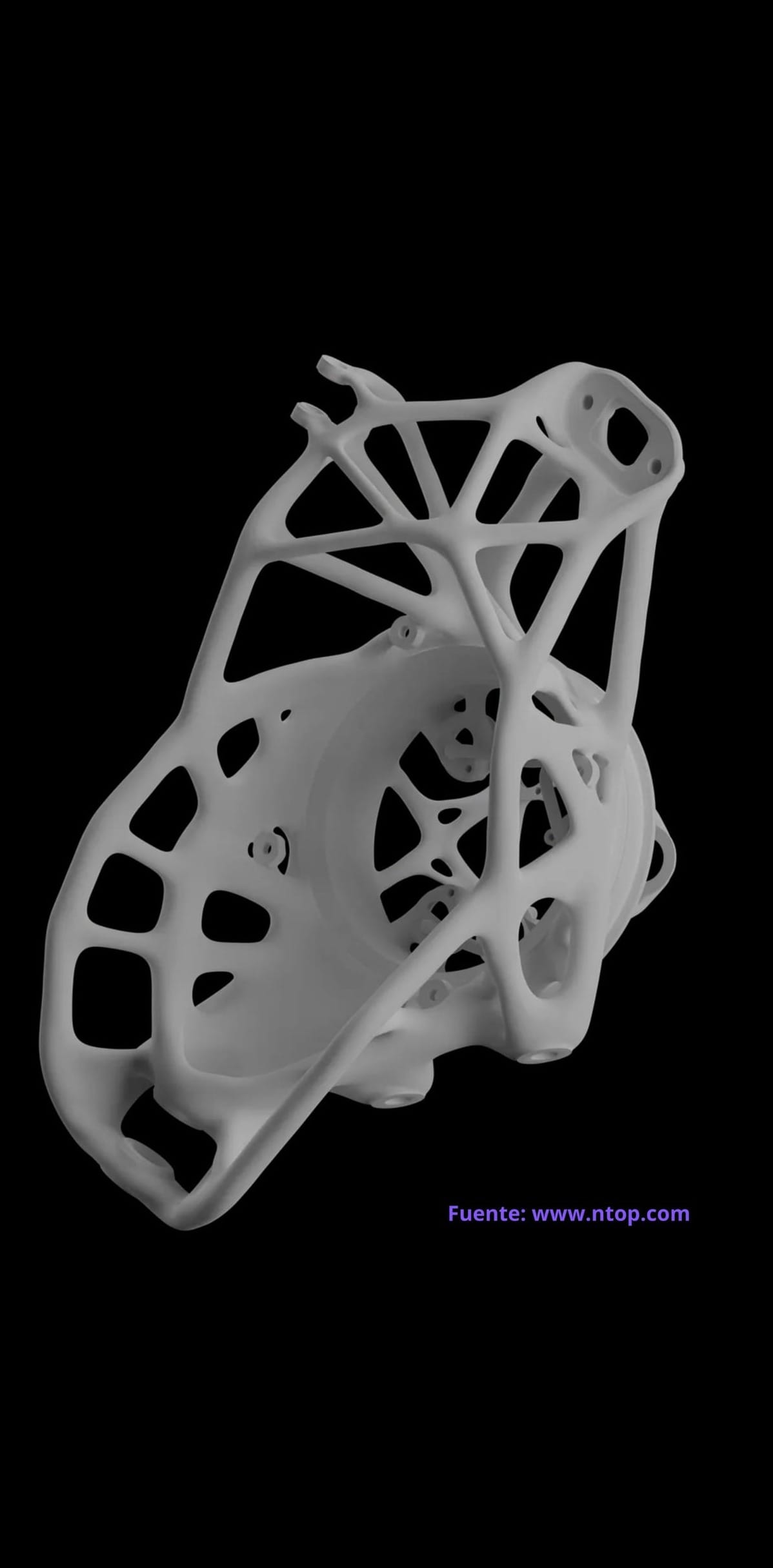

Espacio de diseño de soporte estructural y resultado de optimización topológica inicial. Crédito: https://www.ntop.com/resources/blog/topology-optimization-in-a-world-of-fields-and-implicit-geometry/

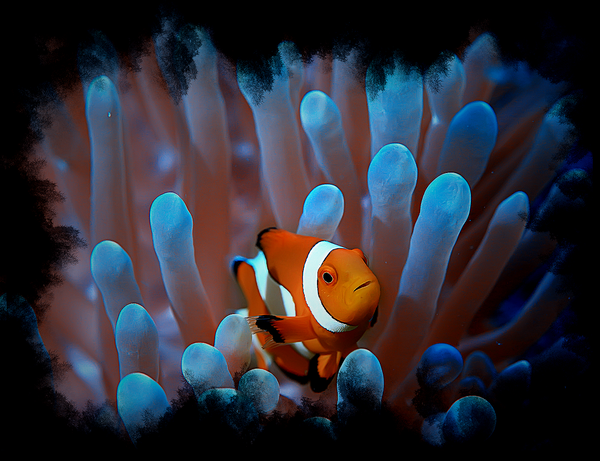

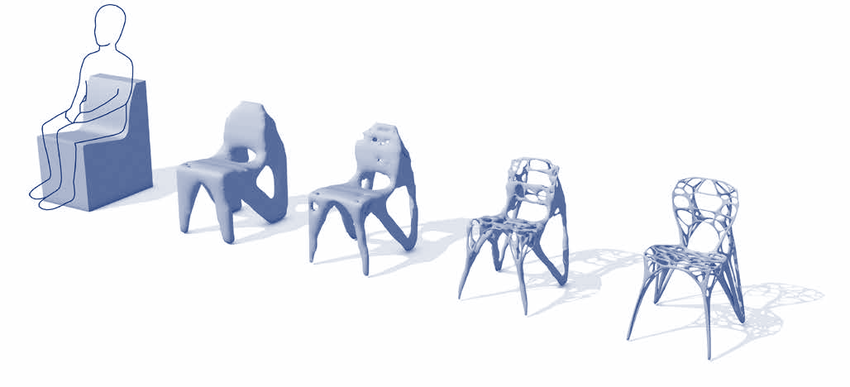

El resultado suele parecerse más a un hueso, una rama de árbol o una estructura coralina que a una pieza diseñada por métodos tradicionales. No es casualidad: la naturaleza lleva millones de años haciendo lo mismo, optimizando estructuras para ser ligeras, resistentes y eficientes.

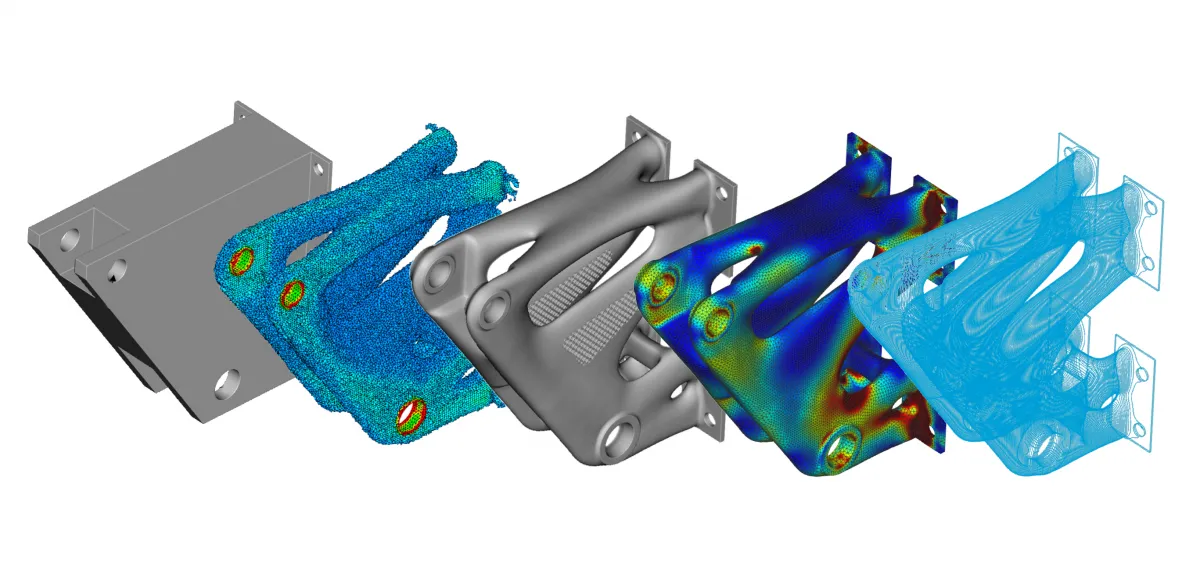

Proceso de búsqueda de formas mediante optimización topológica. Crédito: https://www.researchgate.net/publication/301396408_Generico_A_case_study_on_performance-based_design

Ejemplo de aplicación en una motocicleta. Crédito: https://altair.com/docs/default-source/resource-library/apworks_ss_111516_letter_web.pdf?sfvrsn=63f99ad5_4

¿Cómo funciona?

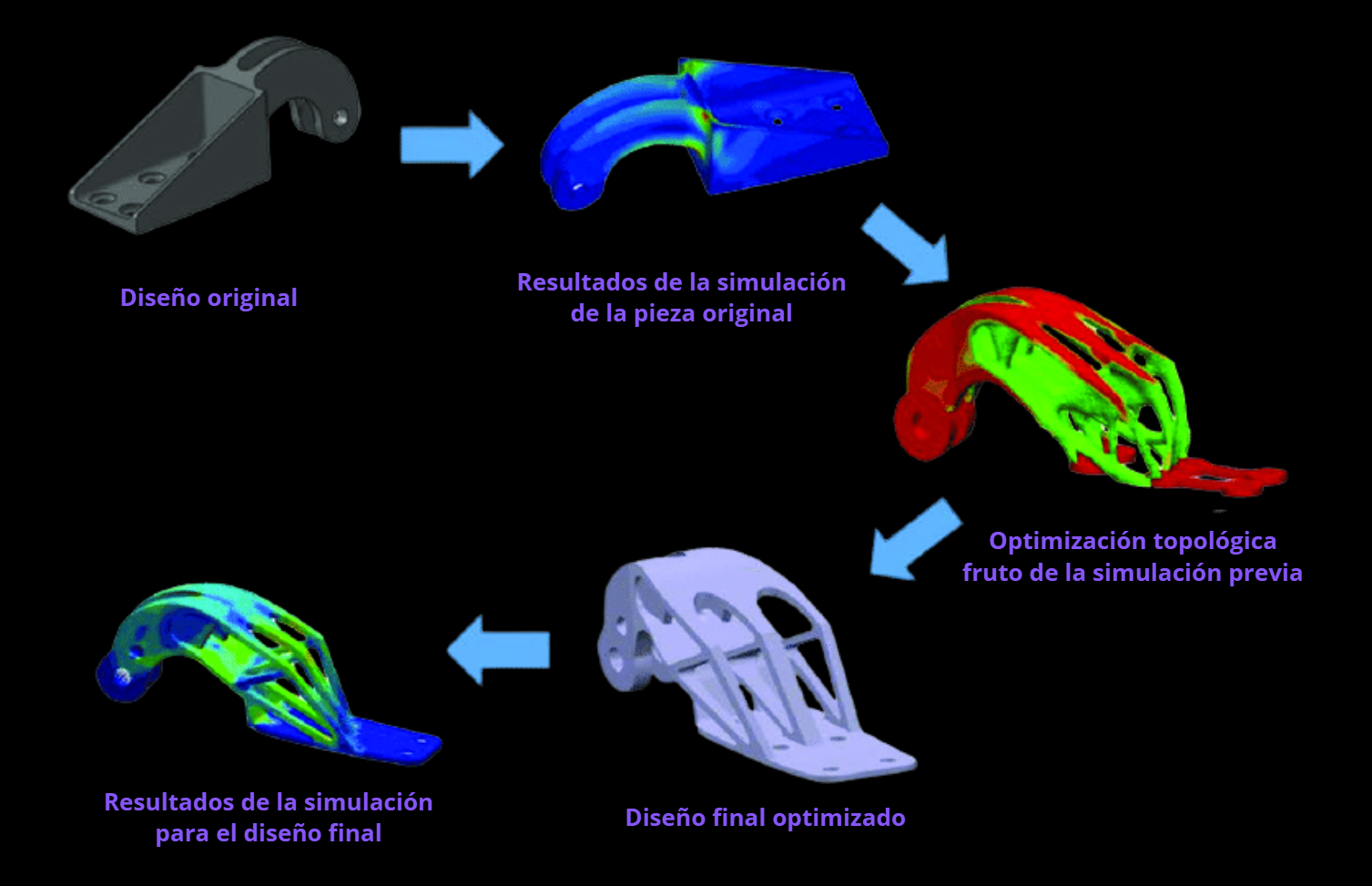

El proceso combina métodos numéricos (como el método de los elementos finitos) con algoritmos de optimización iterativos.

En cada iteración, el modelo “aprende” qué zonas soportan más esfuerzos y cuáles podrían eliminarse sin comprometer la integridad estructural. Así, el material se redistribuye hasta alcanzar una configuración óptima según los criterios establecidos (por ejemplo, máxima rigidez con mínimo peso).

Etapas del proceso

1 Definición del dominio de diseño

El ingeniero parte de un volumen inicial, que representa el espacio máximo disponible para la pieza. Dentro de este volumen se definen:

- Las condiciones de contorno (puntos fijos, apoyos).

- Las cargas aplicadas (fuerzas, presiones, aceleraciones).

- Los puntos de unión o interfaces con otros componentes.

- Los objetivos de optimización, como minimizar el peso o la energía de deformación.

2 Discretización

Ese volumen se divide en miles (o millones) de elementos finitos, cada uno con propiedades materiales (densidad, módulo elástico, etc.). El algoritmo podrá “decidir” cuánto material conservar en cada elemento.

3️ Criterio de optimización

El programa evalúa una función objetivo, normalmente la compliance (flexibilidad total del sistema). Minimizar la compliance equivale a maximizar la rigidez con la menor cantidad de material. También pueden definirse otros criterios:

- Minimizar desplazamientos máximos.

- Minimizar temperatura máxima (optimización térmica).

- Maximizar frecuencia natural (optimización modal).

- Minimizar masa total o coste.

4️ Evolución iterativa del material

Mediante métodos como SIMP (Solid Isotropic Material with Penalization) o ESO/BESO (Evolutionary Structural Optimization), el algoritmo ajusta la densidad de cada elemento:

- Los elementos con alta tensión o relevancia estructural se conservan.

- Los que apenas contribuyen a la rigidez se eliminan progresivamente.

En cada iteración, el modelo se recalcula, las tensiones se redistribuyen y se repite el proceso hasta alcanzar una configuración óptima y convergente.

5️ Postprocesado y suavizado

El resultado final es un mapa de densidades (una “nube” o esqueleto del material). Luego se convierte en una geometría CAD suave y manufacturable mediante herramientas de reconstrucción de superficie o modelado implícito (nTopology, ANSYS SpaceClaim, Altair Inspire, etc.).

Resumen

| Etapa | Acción | Resultado |

|---|---|---|

| 1. Definición | Se establece el dominio, cargas y objetivos | Problema físico definido |

| 2. Discretización | Se malla el dominio en elementos finitos | Base numérica para la simulación |

| 3. Evaluación | Se calculan tensiones, desplazamientos y energía | Datos para optimización |

| 4. Iteración | Se elimina o redistribuye material | Geometría progresivamente más eficiente |

| 5. Reconstrucción | Se suaviza y exporta el modelo final | Pieza lista para fabricar (ideal para impresión 3D) |

Flujo convencional de trabajo para realizar una optimización topológica. Crédito: https://www.researchgate.net/publication/321771366_A_case_study_on_topology_optimized_design_for_additive_manufacturing

Programas de optimización topológica

La optimización topológica se está consolidando como una herramienta esencial para los diseñadores e ingenieros, gracias a su versatilidad, rapidez y fiabilidad en la creación de estructuras eficientes. Ante esta tendencia, muchas empresas de software de ingeniería han incorporado módulos específicos de optimización topológica en sus plataformas, o incluso han desarrollado programas dedicados exclusivamente a ello.

Entre las soluciones más destacadas se encuentran:

- Altair Inspire y Altair OptiStruct

- Ansys Mechanical

- Autodesk Fusion 360

- SolidWorks

- PTC Creo

- nTopology

- Tosca Structure

- COMSOL Multiphysics

- Nastran

Fabricación aditiva: el aliado perfecto

Durante décadas, las formas resultantes de la optimización topológica eran imposibles de fabricar mediante métodos convencionales (mecanizado, fundición o laminado). Sin embargo, la fabricación aditiva (impresión 3D) cambió las reglas del juego. Gracias a la impresión 3D:

- Se pueden fabricar geometrías complejas sin necesidad de moldes o herramientas específicas.

- Se aprovecha mejor el material, reduciendo residuos y consumo energético.

- Se obtienen componentes más ligeros y personalizados, ideales para sectores como la aeronáutica, la automoción, la medicina o la energía.

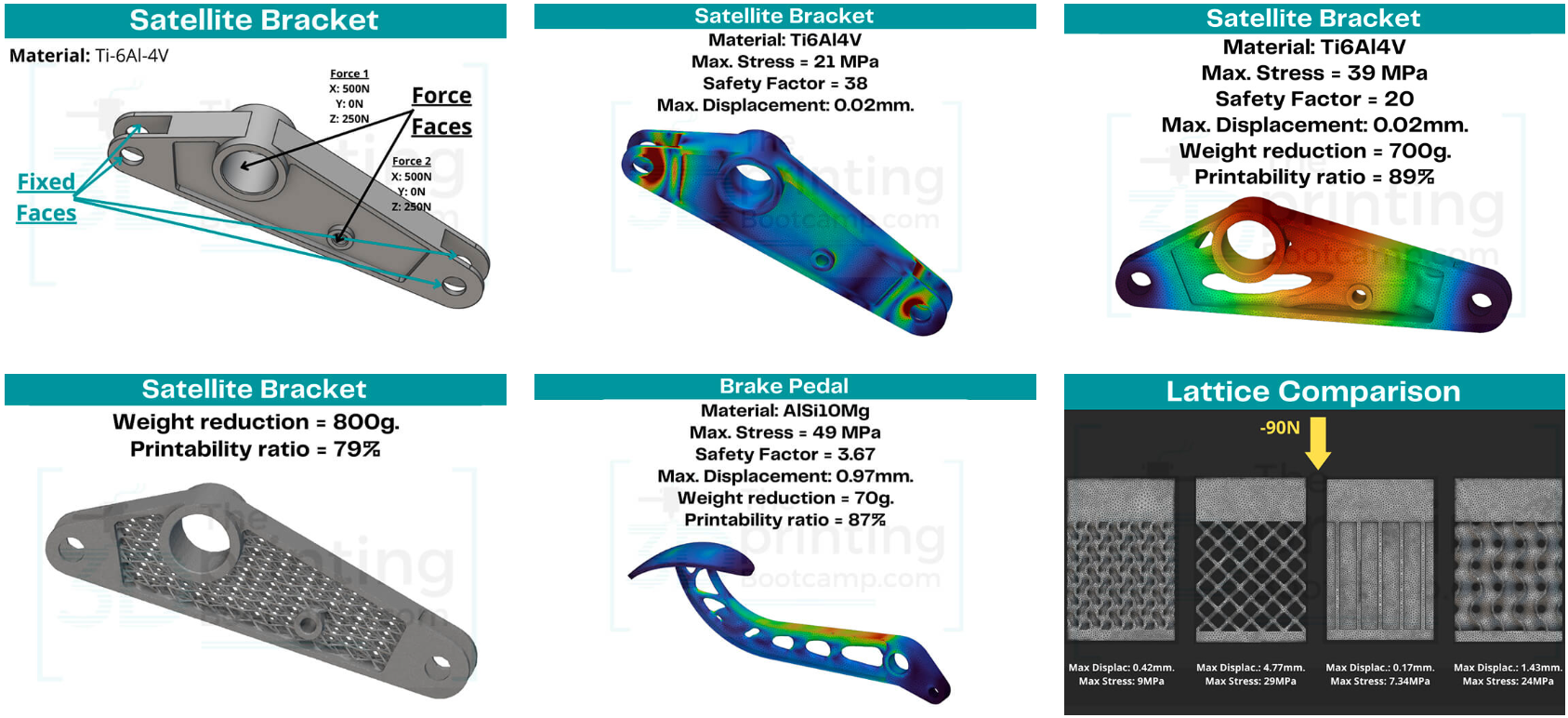

Beneficios clave de combinar optimización topológica + impresión 3D

- Reducción de peso: hasta un 50–80 % menos en piezas estructurales.

- Ahorro de material: solo se deposita lo estrictamente necesario.

- Mejora del rendimiento mecánico: mejor distribución de esfuerzos y rigidez localizada.

- Diseños bioinspirados: estructuras más orgánicas, funcionales y estéticamente únicas.

- Sostenibilidad: menos desperdicio y menor huella de carbono en el proceso de fabricación.

Beneficios de la optimización topológica aplicada a un soporte y a un pedal de freno Crédito: The 3D printing bootcamp. https://3dprintingcourse.xyz/diseno-generativo-optimizacion-topologica/

Más allá de la forma: diseño generativo

La optimización topológica es la base del llamado diseño generativo, donde el diseñador define objetivos (peso, resistencia, coste, tipo de material) y el algoritmo propone decenas o cientos de alternativas. Además, conviene aclarar que la optimización topológica no se limita a optimizar el material de acuerdo al análisis estático, existen variantes que realizan simultáneamente simulaciones:

- Térmicas: para mejorar la disipación de calor (radiadores, chillers).

- Modales: para elevar frecuencias naturales y evitar resonancias.

- Fluido-dinámicas: para reducir pérdidas de presión en conductos.

- Multi-materiales: para definir zonas con propiedades diferentes.

Estas versiones conforman la optimización topológica multi-física, una de las fronteras actuales del diseño computacional.

A modo de ejemplo, se expondrán a continuación algunos ejemplos de optimizaciones teniendo en cuenta el comportamiento térmico del componente en cuestión:

1. Intercambiadores de calor y chillers

En sistemas de refrigeración compactos, como enfriadores o intercambiadores de calor, la optimización topológica permite diseñar canales internos complejos que maximizan el área de intercambio térmico y minimizan la caída de presión del fluido. Por ejemplo:

- Se pueden generar microcanales ramificados tipo árbol (miméticos de redes vasculares).

- Se optimiza el espesor de paredes o el número de aletas de un micro-chiller.

- Se integran zonas de alta conductividad cerca de fuentes térmicas críticas (chips, baterías, motores eléctricos).

La fabricación aditiva metálica (SLM o EBM) permite materializar estas geometrías imposibles con mecanizado convencional.

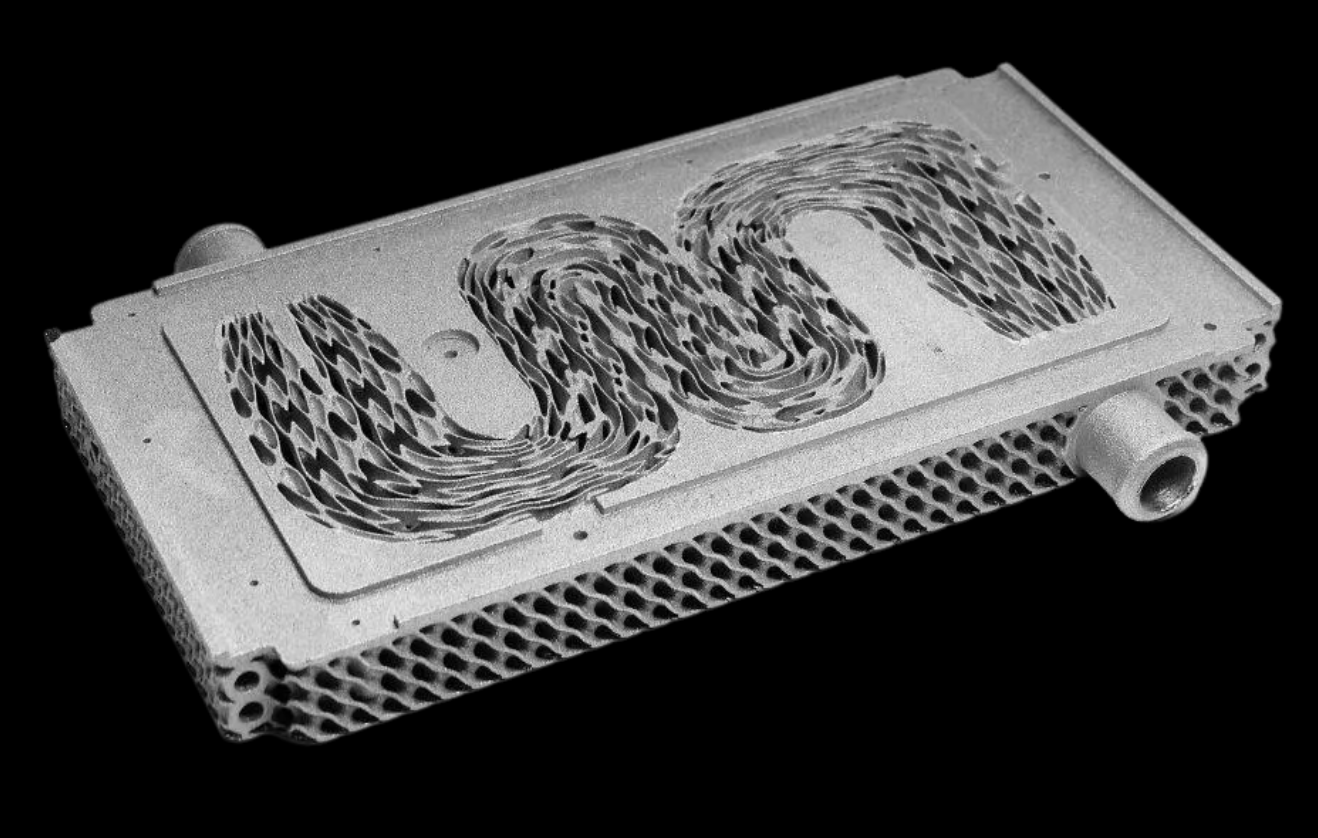

Placa refrigerada por líquido para electrónica de potencia automotriz. Puntozero utilizó nTop para rediseñar la electrónica de potencia del coche de carreras eléctrico de Dynamis PRC para fabricación aditiva. El resultado fue un disipador refrigerado por líquido un 25% más ligero, con guías de flujo que aumentaron la superficie de transferencia de calor en un 300%. Crédito: nTopology. https://www.ntop.com/resources/case-studies/cold-plate-automotive-power-electronics/

El diseño final del enfriador de aceite refrigerado por combustible impreso en 3D como un corte transversal para mostrar la compleja geometría en su interior. Crádito: HRL Laboratories y Morf3D. https://www.ntop.com/resources/blog/how-ntop-platform-was-used-to-design-analyze-and-print-a-fuel-cooled-oil-cooler/

2. Radiadores y disipadores

Mediante optimización topológica se pueden generar estructuras de aletas auto-organizadas que:

- Aumentan la superficie efectiva de radiación.

- Distribuyen el calor de forma más uniforme desde la fuente.

- Reducen masa y volumen sin sacrificar capacidad térmica.

Estos diseños pueden combinar criterios mecánicos + térmicos, garantizando que el radiador no solo disipe bien el calor, sino que resista vibraciones o impactos térmicos sin deformarse.

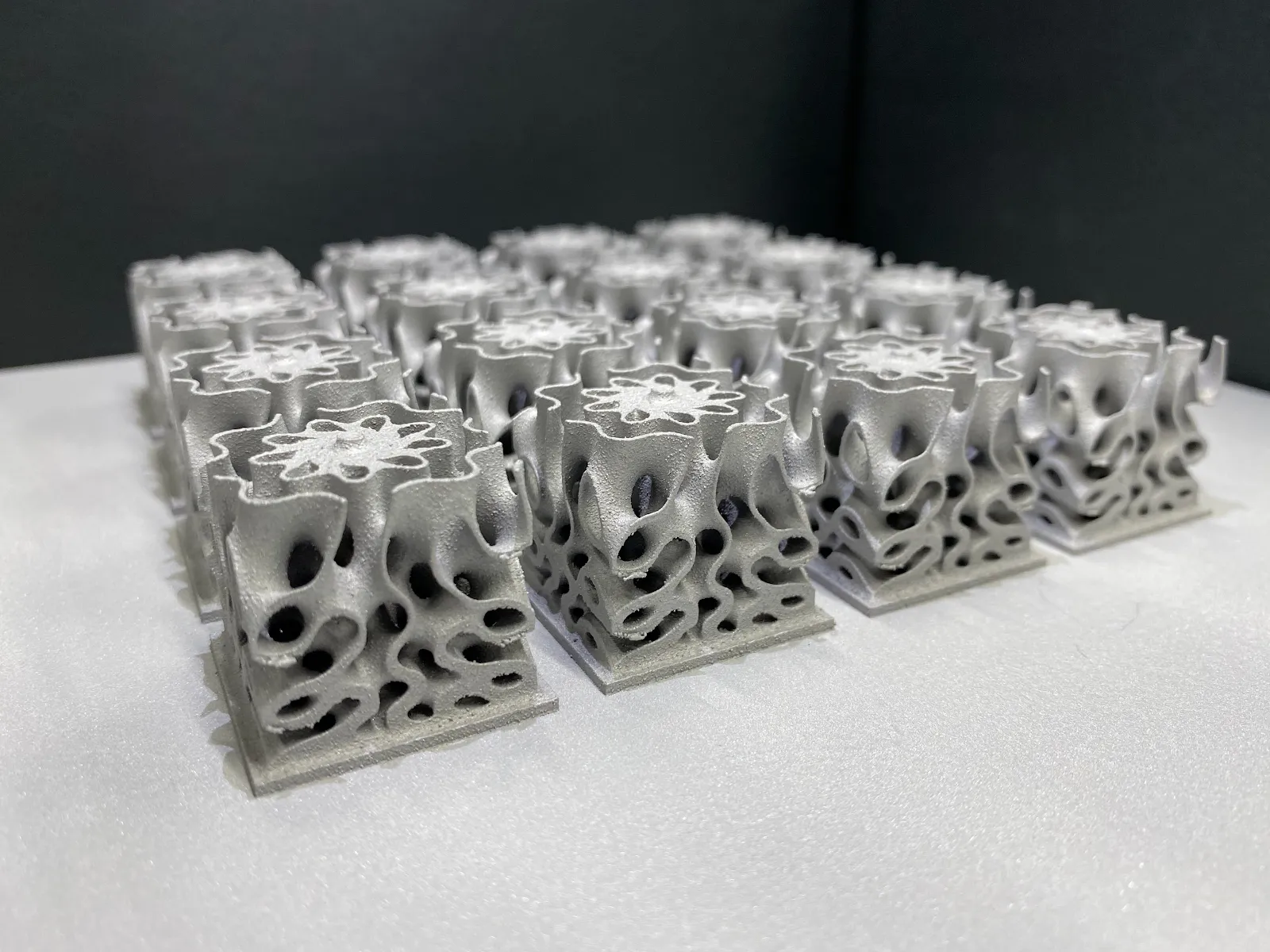

Disipadores de calor con superficie mínima triplemente periódica fabricados aditivamente para su uso en aplicaciones electrónicas. Impresos por Renishaw en un AM500Q. Crédito: nTopology. https://www.ntop.com/resources/blog/heat-exchanger-design-high-performance/

3. Componentes híbridos termo-mecánicos

Muchos sistemas reales (como un soporte de batería o una carcasa de reactor) deben resistir fuerzas y flujos térmicos simultáneamente.

Aquí entra la optimización topológica multi-física, donde el algoritmo busca un equilibrio entre:

- Rigidez estructural.

- Disipación térmica.

- Peso total.

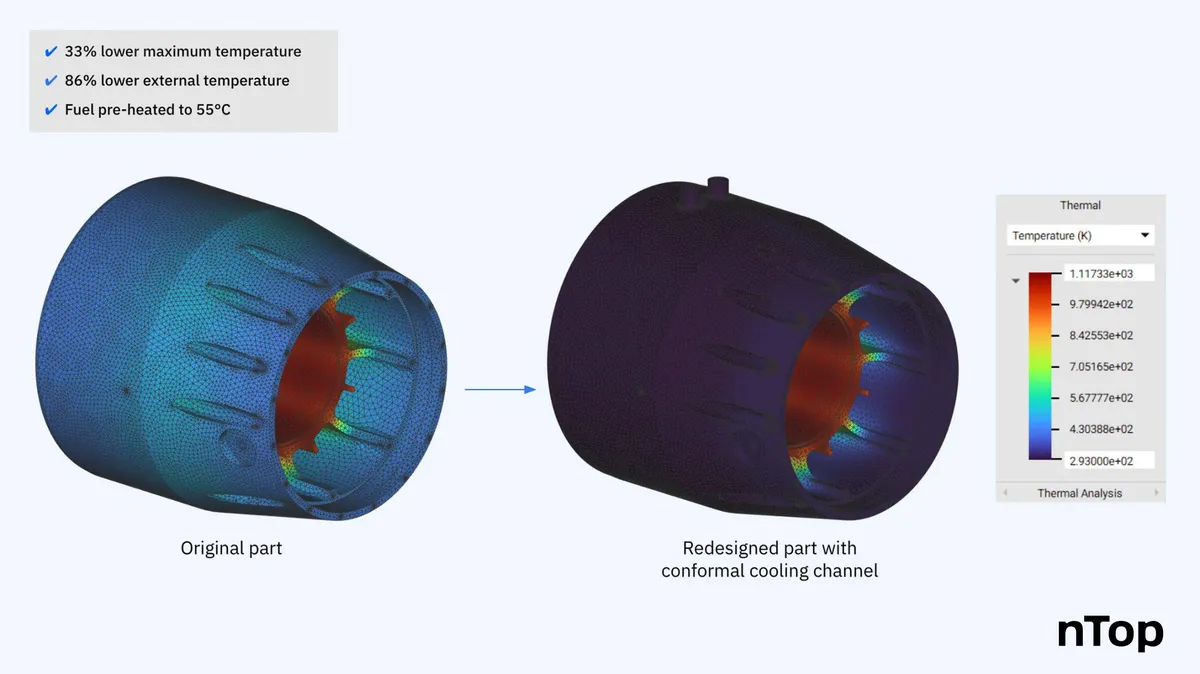

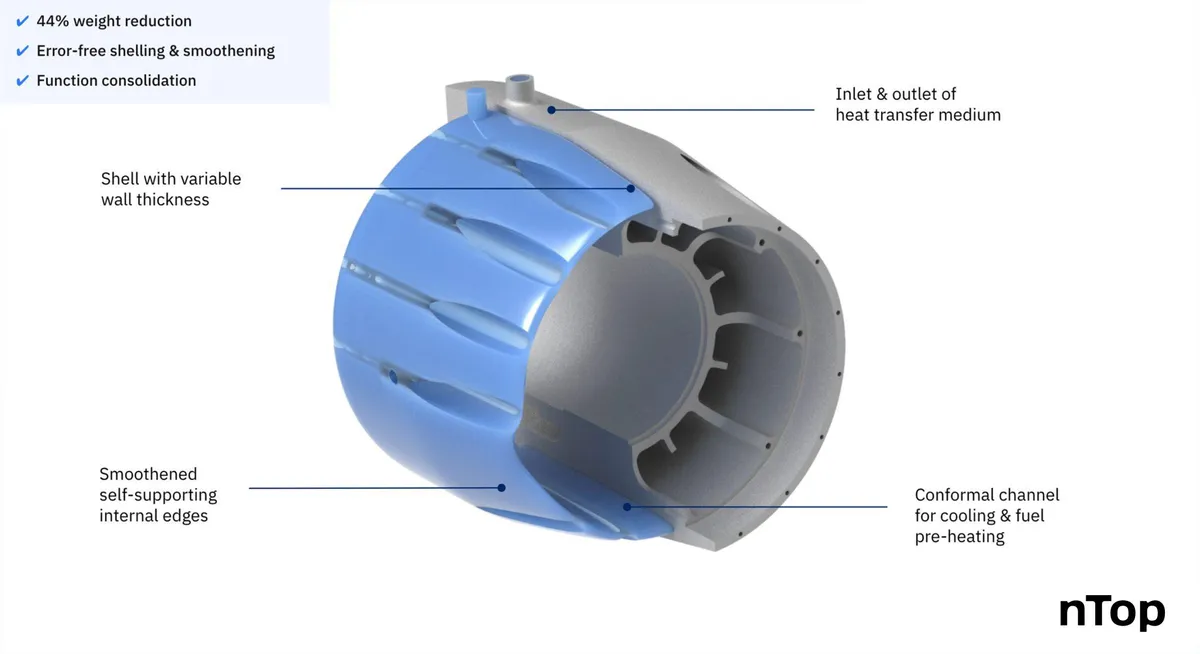

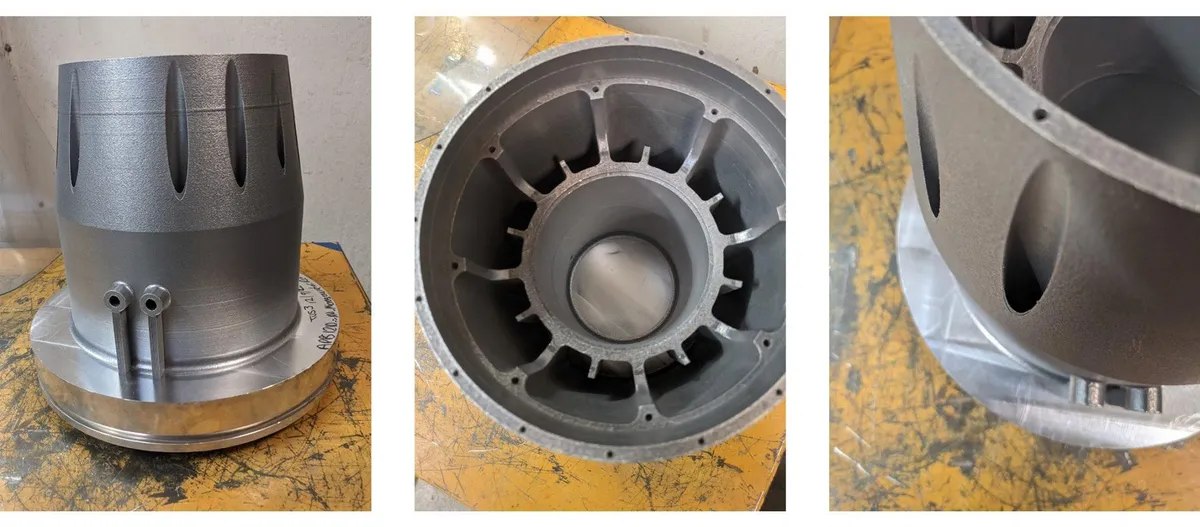

Carcasa de turbogenerador. Crédito: nTopology. https://www.ntop.com/applications/thermal-management/

KW Micro Power utilizó nTop para rediseñar la carcasa de su turbogenerador compacto de alta densidad de potencia y grado aeroespacial para la fabricación aditiva de metales. Mediante la optimización de campos y el vaciado de la carcasa, redujeron el peso de la misma en un 44 % y disminuyeron la temperatura en un 33 %.

Este tipo de análisis puede acoplar las ecuaciones de elasticidad y conducción de calor, y asignar materiales con conductividad o módulo variable en cada punto del dominio (una especie de “composición graduada” o Functionally Graded Material).

Beneficios:

- Mayor eficiencia térmica con menos masa.

- Posibilidad de integrar refrigeración interna en piezas estructurales.

- Reducción de puntos calientes (hot spots).

- Aprovechamiento total de la impresión 3D metálica (canales internos complejos).

Retos:

- Coste computacional elevado (problema no lineal y multi-físico).

- Validación experimental compleja (medición de flujos térmicos internos).

- Necesidad de modelos de materiales anisotrópicos para impresión 3D.

La optimización topológica ha dejado de ser una herramienta exclusiva para “quitar peso” en estructuras. A día de hoy es una plataforma de diseño inteligente que permite crear componentes termo-mecánicos, fluido-dinámicos o incluso electromagnéticos, convirtiéndose en una herramienta clave en aeronáutica, automoción, energía, medicina y exploración espacial.